Los diferentes tipos de metales

Presentación de los diferentes metales

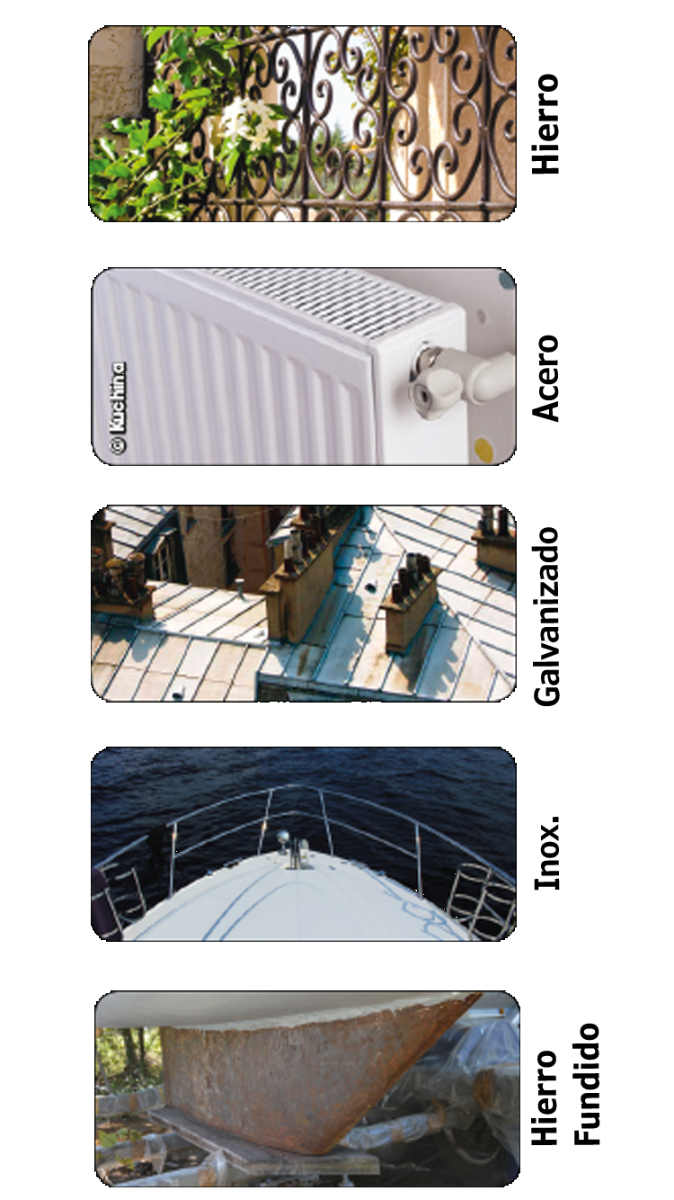

Hierro (metal puro) : Excelente resistencia mecánica y muy sensible a la oxidación.

Acero : Aleaci´ón de hierro y carbono sensible al óxido en contacto con el aire y la humedad.

METALES Y ALEACIONES FERROSAS

¿Cómo se puede reforzar el acero contra el óxido?

Acero GALVANIZADO

La galvanización en caliente consiste en sumergir las piezas de acero en un baño de Zinc fundido para producir una capa protectora contra la corrosión. Este recubrimiento de Zinc está físicamente unido al acero base debido a una reacción de fusión en el metal entre el hierro y el Zinc.

El proceso de galvanización en caliente es el siguiente:

Desengrasado para eliminar la suciedad y la grasa.

Enjuague y decapado para eliminar las escamas y otros óxidos.

Enjuague y baño de flujo para evitar que el acero se oxide de nuevo antes de entrar en el baño de ZInc.

Secado y control de temperatura.

Baño de Zinc y secado al horno.

La galvanización en frío no existe. Término utilizado para las pinturas en aerosol, que a menudo contienen polvo de Aluminio o de Zinc en cantidades muy pequeñas. Con este sistema, no hay creación inter-metálica (reacción, mezcla) entre el hierro y el Zinc. Sin resistencia al impacto o a la fricción.

Acero INOXIDABLE = Inox.

Acero + aleación de Cromo para formar una capa protectora resistente a la oxidación. Las picaduras de óxido suelen aparecer en el Acero Inoxidable a pesar del tratamiento, particularmente en ambientes marinos y piezas como tensores, pasamanos, balcones, candelabros...

Acero CORTEN, INDATEN, DIWETEN.

Acero con mayor resistencia a la corrosión atmosférica.

Definición según AFNOR (EN 10025-5:2005): "Acero al que se han añadido un cierto número de aleaciones, como Fósforo, Cobre, Níquel... para aumentar su resistencia a la corrosión atmosférica mediante la formación de una capa de óxido auto-protectora, protegiendo el metal base de los condicionantes atmosféricos y ambientales".

El Acero Corten es llamado también Acero Negro o Oxicorten, con corrosión superficial forzada cuyo color cambia con el tiempo. La oxidación del Acero Corten puede hacer que el óxido fluya. Se recomienda aplicar un inhibidor de óxido para fijar el óxido y detener la oxidación.

Hierro FUNDIDO:

Aleación de hierro reforzada con porcentajes elevados de carbono. Más proporción de carbono que hierro, y por lo tanto de mejor calidad.

Sin embargo, el Hierro Fundido es poroso (quilla del barco).

METALES NO FERROSOS

-

Mejor calidad porque no contiene hierro.

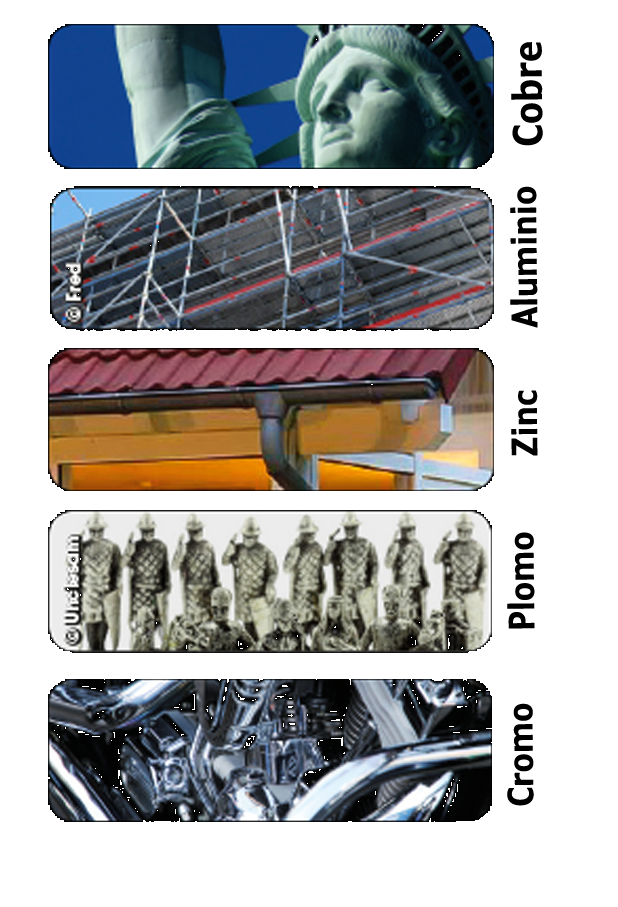

Cobre : A menudo aleado con estaño (Bronce) o con Zinc y Níquel (Latón) para ser reforzado. Produce un óxido de pátina verde-gris.

Aluminio : Ligero y muy resistente (cascos de barcos...). Puede oxidarse si no se trata (óxido blanco o alúmina).Procesos para reforzarlo:

Aluminio ANODIZADO: tratamiento de superficie (cromado) para proteger el aluminio contra la corrosión y el desgaste mientras lo decora (aspecto brillante). El grosor del cromado se valora según el destino del producto final.Precaución: Si se utiliza un limpiador demasiado agresivo, existe el riesgo de eliminar parcialmente la película anódica. Sin embargo, si no se realiza ninguna limpieza, los depósitos que se forman por ataques químicos o ambientales, deteriorarán la película protectora (aparición de picaduras/microgrietas/óxido blanco).

Zinc: Se utiliza para un cierto número de aleaciones (Latón). Puede aplicarse a la superficie de otros metales como el Acero Galvanizado.

Plomo: Se oxida con una pátina gris claro (óxido blanco) ...Puede volverse blando con el tiempo.

Cromo: Metal de transición. Es un metal duro, con aspecto acero gris plateado, resistente contra la corrosión y el deslustre. Se utiliza como aleación (Acero Inoxidable) y el chapado de metales (Aluminio Anodizado). Mejora la resistencia contra la corrosión y otorga un acabado brillante.

ALEACIÓN CON BASE DE COBRE

Bronce: Aleación de Cobre + Estaño. Buena resistencia al desgaste y conductividad eléctrica. A menudo se utiliza como material de fricción frente al acero. Su problema principal es una resistencia media contra la corrosión (óxido/pátina verde- gris).

Bronze cromado: Permite más resistencia contra el desgaste que el Cobre.

Laton: Cobre + Zinc + aleación de Níquel para evitar la corrosión.

Resistencia media contra la corrosión (óxido/pátina verde-gris).

El Latón es más duro que el Cobre y fácil de mecanizar (decoración, ornamentos, grifería...).

Necesita asesoramiento técnico, nuestros expertos están a su disposición:

Llame gratis al +34 930 47 87 93 o envíe un e-mail a [email protected]

Utilice nuestro formulario de contacto.

Únase a nuestra comunidad de expertos en:

Facebook : https://www.facebook.com/owatroliberia/

Instagram : https://www.instagram.com/owatroliberia/

YouTube : https://www.youtube.com/OwatrolIberia